一、流动性差的粉体不易混合均匀的难题

1、问题的提出

在实际工作中,我们经常会遇到流动性很差的粉体,根据观察,堆粉角≥40°的粉体,要混合均匀就变得十分困难了。依靠只有料

桶运动的混合设备达到均匀混合的目的几乎是不可能的,延长混合时间也很难做到。

2、解决方法

由于流动性不好,粉体颗粒与周边颗粒不容易分开,因此在混合时需要有强制搅拌手段,反复将粉体颗粒切开、位移,这样才能克服由于流动性不好带来的混合难度。

所以,在混合流动性不好的粉体时,要选用混合设备中带有搅拌叶片的混合机,才能较好地完成混合任务。

二、流动性过好的粉体不易混合均匀的难题

1、问题的提出

流动性过好通常出现在金属粉末的混合中。流动性超好也会带来混合难题,原则上讲粉体流动性越好其粉体混合效率越高,根据液态化混合模型理论粉体流动速度越快,粉体相互掺和、渗透效率越高,因此容易达到混合均匀的目的。而实际操作应用过程中则会出现以下不利问题:

1)根据液态化混合模型理论,粉体在混合过程中由于粉体流动性过好,会加强因粉体特性差异化产生新的上浮或下沉现象;

2)即使混合均匀之后,粉体在装卸、输送的震动环境下也容易产生二次偏析、分层现象,造成新的不均匀。

2、解决方法

1)破碎粉体改变其形状及表面光滑度可通过破碎粉体颗粒改变其形状和表面光滑度,从而降低其粉体的流动性,达到均匀混的目的;

2)可添加摩擦助剂来降低流动性。

例如,在金属粉末物料中添加石蜡等摩擦助剂,使金属粉的流动性大大降低,保证了均匀混合的顺利进行。(在后续的金属工件烧结过程中石蜡会全部蒸发,对金属机械性能没有影响);

3)在粉体运动中注意避免因粉体流动过快产生的偏析现象。

比如在粉体出料和包装过程中避免自由落体现象,在运输和搬运过程中避免震荡、振动等剧烈运动。

三、轻重粉不易混合均匀的难题

1、问题的提出

例如,在调料混合中要把比较重的盐粒和较轻的辣椒粉、干葱粉等混合均匀,就是一个典型的轻重粉混合。通过运动粉体液态化模型可知,粉体在运动的混合容器中,由于又细又轻的辣椒粉、干葱粉的比重远小于盐、味精等粉体,所以一直漂悬在容器的上方,如果没有强制手段,即使长时间混合,它们依然难以混合入主体粉中。

2、解决方法

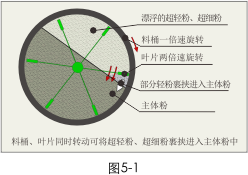

1)选用双运动混合机才能很好地解决这个难题(如图5-1)由于双运动混合机容器转动与内部叶片转动在同方向上进行(转速不一样),这样容器与叶片就会裹挟飘浮于上方的轻粉进入主体重粉中,从而使轻重粉得以均匀的混合。

2)通过金合混合指数,计算、分析指出盐、味精等重粉指数过大,通过磨碎、细化盐、味精等重粉使它们的金合混合指数接近,即比重、平均粒径的均衡值变小,与辣椒粉、干葱粉接近,从而降低了混合工艺的难度。只是这样做的成本较大,经济上不划算。

四、超细粉不易混合均匀的难题

1、问题的提出

超细粉通常指1000目以上或2000目以上的粉体,对指定的一种粉体来分析,当其平均粒径细小到一定程度时,它外部的物理特征就会发生巨大的变化,原来不会飘浮的变的会飘浮了,并且还会出现吸附性、抱团等特性,针对这样的超细粉混合均匀就特别困难。

这主要是因为颗粒细化为超细粉后,原来对其固有的重力束缚就显地微不足道了。没有了重力束缚它的运动活性,静电作用等就会突出来,给混合工艺带来困难。

2、解决方法

1)降低混合设备的运动速度,尽量避免超细粉的飘浮运动。尽可能让混合设备中、低速运转,降低超细粉的运动活性。

2)选用双运动混合设备,利用其容器与叶片共同运动所具有的裹挟作用,将飘浮在容器上方的超细粉压入主体粉中,从而解决这一难题。

装料时,物料装到混合机容器的80%-85%,装得多是为了减少超细粉飘浮的可能性,增加粉体之间的压力,有利于叶片剪切的效果。

五、添加微量元素的粉体不易混合均匀的难题

1、问题的提出

在食品、添加剂、医药等行业中,产品往往需要添加微量元素,这些微量元素参与混合时存在以下难点:

1)微量元素添加量小,有时只有1%,甚至更少;同时微量元素还特别贵重和重要,对产品质量起到关键作用,因此,微量元素一旦聚积在料桶死角,就会造成产品报废。

2)通常食品、添加剂、医药等行业的主体粉体的流动性较差,给极小量的微量元素均匀混合带来了极大的困难。

2、解决方法

针对上述难点可采用以下方法解决:

1)采用逐次增量的混合方法来解决,不断稀释微量元素,达到其均匀混合的目的。比如:在一次微量元素含量为1%的混合任务中,可把任务分为三次完成,每一次都按照1:10的比例混合,最后完成混合任务。这种方法操作过程费时、费力,环节多且容易出错。

2)针对微量元素易聚积在料桶死角的难点,需采用料桶可以运动的混合设备,这样就可以避免死角的产生、避免微量元素在死角聚积。

3)针对微量元素添加量极少和主体粉流动性不好的难点,需采用带有强制剪切搅拌功能的混合设备,这样就可以克服粉体流动性不好的难点,同时通过不断反复的剪切微量元素,使其弥撒均匀,实现微量元素均匀混合的目的。

3、添加微量元素的粉体的混合

由此可见只有同时具备两种混合方式的混合设备才能很好的解决添加微量元素的粉体混合均匀的难题,才能做到简化操作程序和一次性混合到位。

六、粉体中存在假颗粒不易混合均匀的难题

1、问题的提出

假颗粒就是由细小粉粒之间抱团而形成较大的颗粒团一即称为假颗粒。假颗粒的形成有多种原因比如潮湿板结、静电吸附、因加工时高温产生粘连等等。在干粉混合时若不将假颗粒打开、打散就会影响混合效果从而影响最终产品的质量。若要避免假颗粒的出现就要在混合时拥有能够打开、打散细粉之间粘合力的剪切力。而单一料桶运动式混合设备在混合时无法提供这样的剪切力,所以对假颗粒也就无能为力。

2、解决方法

双运动混合机有全尺寸叶片做穿插、剪切的运动,可以很好的将假颗粒打开、打散,达到较好的混合效果。但是如果假颗粒的粘合力过强,过于“结实",双运动混合机也不能将其完全打散,这时就需要借助其他设备帮忙了。

七、粉体中团状、束状纤维颗粒不易混合的难题

1、问题的提出

随着社会的发展进步,复合材料的使用越来越多,其中在粉体中加入团状或束状纤维组织制备的复合材料特别重要(比如当前炙手可热的高铁刹车片材料)。待混合粉体中含有团状或束状纤维组织,使用普通的混合机难以混合均匀。这是因为普通混合机没有打散这些纤维状组织的机械能力,即使采用强制剪切型混合机因其剪切速度相对较低也不能打散这些纤维状组织,致使混合失败。

2、解决方法

采用双运动飞刀分散混合机是一个解决粉末与纤维组织混合问题的较好的方法。其技术核心是:利用高速飞刀可将束状和团状纤维打散,在打散的同时让粉末填充纤维之间的间隙,防止纤维与纤维之间再次粘连。

因为飞刀分散混合机的飞刀转速可设定为1000转/分钟,甚至更高,其飞刀边沿线速度达到12米/秒,这样的速度产生的击打力量足够打散抱团纤维或束状纤维,使打散后的纤维均匀分布到主体粉中。从而较好地解决了这样的混合难题。

15890653239

15890653239 0371-62621111

0371-62621111

金合双动微信公众号